Categorii de produse

Contactaţi-ne

Producător de cotiere ergonomice pentru scaune de gaming de birou

-

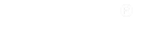

XL-309-5D

309 Strong Pu reglabil PU 5D COTALĂ, se pot roti în interior și exterior

Folosește material din nylon de înaltă calitate combinat cu acoperirea PU. Această combinație de materiale rezis... -

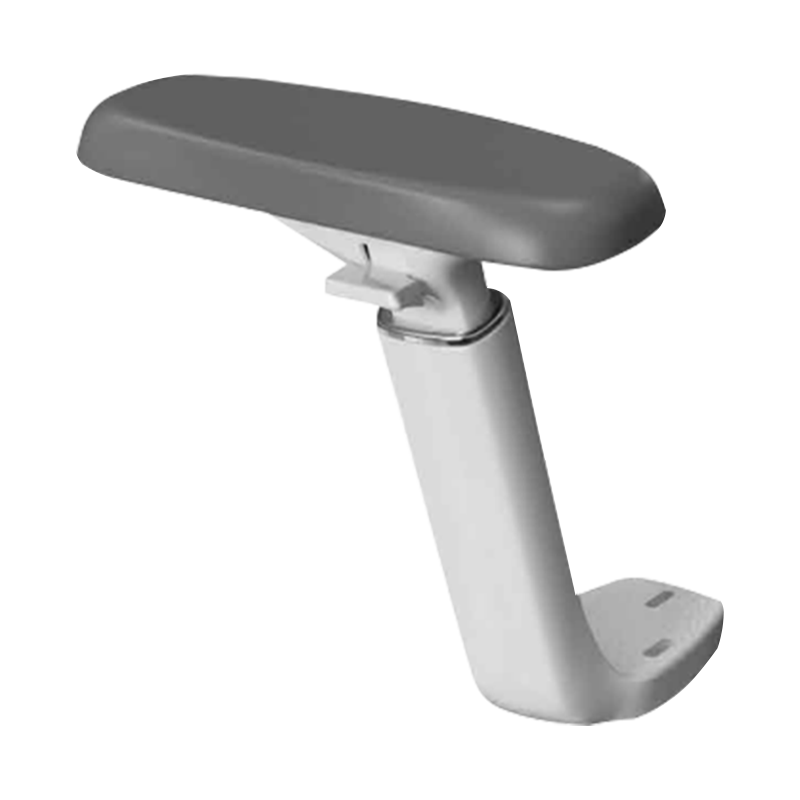

XL-309A-5D

309A GRAY 5D FIRTABIL PENTRU PLASTIC SETIRA PLASCULUI COMPUTER SEDIABIL LITERABILĂ,

Această cotieră este proiectată pentru scaune de computer din plastic și scaune reglabile. Cu versatilitatea sa ... -

XL-709A-5D

709a Scaun de birou cu plasă Reglabil în spate High Ergonomic Scaun 5D Cotarte, ridicare și rotiți super-funcție

Scaunul ergonomic reglabil de înaltă revenire din scaunul de birou de plasă combină tehnologia modernă cu un des... -

XL-709-5D

709 PUN PU PUI PIELE 5D COTAR PENTRU NYLON BASE SCHIMBAREA DISPOANULUI ÎNAPOI

709 Puțină PU PUI 5D Cotart pentru scaunul de birou înalt din Nylon nu este doar moale și delicat la atingere, c... -

XL-709A-5D (ridicare și întindere)

709a-5d (ridicare și întindere) mobilier de birou piese de fotoliu multifuncțional placat crom

709A-5D (ridicare și întindere) Mobilier de birou Piese de cotier multifuncționale cromate cu cromuri-5D este un... -

XL-309-5D (ridicare și întindere)

309-5D (ridicare și întindere) Mobilier de birou Hardware Piese de cotieră reglabile cromate-5D

309-5D (ridicare și întindere) Hardware pentru mobilier de birou Piese de cotieră reglabile cromate-5D este o pa... -

XL-709A-5D (versiunea butonului)

709a-5d (versiunea butonului) scaun pentru scaun de birou CHROME 5D Piese de cotier multifuncționale

79 Adoptează tehnologia de placare cromată, cu o suprafață netedă și strălucitoare și o textură metalică, care î... -

XL-309-5D (versiunea butonului)

309-5D (versiunea butonului) Piese de cotieră reglabile negre cu cromă 5D

309-5D (versiunea butonului) 5D Partea de cotieră reglabilă neagră cromată este o parte de mobilier foarte pract... -

XL-711-5D

711-5d scaun de joc din aliaj de aluminiu crom din aliaj multifuncțional Piese de fotoliu-5D

Scaunul de jocuri 711-5D Chrome-placat din aliaj de aluminiu multifuncțional Cotart este o componentă a scaunulu... -

XL-711A-5D

711-5d Grey Chrome din aluminiu scaun pentru jocuri de jocuri scaun de birou 5d cotier

711 - Scaunul de jocuri de aluminiu cu crom de 5D Grey Grey 5D COTARUL DE PĂSTRARE A PENTRU BIROU este o compone... -

XL-307-4D

307 Piese de birou de birou din plastic din nylon Pu pliabil 4d cotier, scaun cu mai multe unghiuri reglabile

Material excelent: confecționat din nylon din plastic și PU, are o rezistență bună la uzură, impermeabilitate și... -

XL-306A-4D

306A COTRILE NYLON 4D reglabile complet, cotierele pot fi reglate pentru a se potrivi cu brațele

Principalele caracteristici ale cotiarelor de nylon 4D complet reglabile 306A sunt funcția de reglare 4D și se p...

Despre noi

ştiri

Extinderea cunoștințelor din industrie

Cum să vă asigurați că funcția de reglare multidimensională (1D/2D/3D/4D/5D) a COTAR ERGONOMIC ERGONOMIC NYLON OFICE DE JAMENT Este stabil și de încredere?

1. Clarificați standardele tehnice și cerințele de bază ale funcției de ajustare multidimensională

Funcția de ajustare 1D până la 5D a cotierii scaunului de jocuri de birou ergonomic este, în esență, să răspundă nevoilor de ajustare dinamică a utilizatorului pentru înălțimea cotierii, față și spate, stânga și dreapta, unghiul, rotația și alte direcții prin proiectarea structurii mecanice a diferitelor dimensiuni. Printre ei:

Reglarea 1D se referă, de obicei, la o reglare a înălțimii unice și este necesar să se asigure că rata de gem în timpul ridicării verticale este mai mică de 0,5%;

Reglarea 2D adaugă funcția de alunecare din față și din spate, necesitând ca eroarea paralelismului să fie ≤0,3mm;

Reglarea 3D adaugă rotația de balansare stânga și dreapta sau unghiul, iar coaxialitatea axei de leagăn trebuie să fie garantată a fi ≤0.15mm;

Reglarea 4D este în mare parte o reglare a compusului cu înălțime a unghiului tridimensional, iar decalajul structural trebuie controlat în 0,5-1mm;

Reglarea 5D aparține ajustării cu dimensiuni complete și este necesar să se țină seama de independența fiecărei mișcări a axei și a stabilității legăturii.

Luând standardele tehnice ale Anji Xielong Furniture Co., Ltd. Ca exemplu, sistemul de ajustare a cotierelor dezvoltat de acesta trebuie să treacă 100.000 de cicluri de testare fără eșec, ceea ce necesită un sistem complet de garantare a fiabilității de la selecția materialelor la proiectarea structurală.

2. Selecția materialelor: Construirea unei fundații pentru durabilitate

Performanța materialului din nylon afectează în mod direct stabilitatea mecanismului de ajustare și trebuie controlată de la următoarele dimensiuni:

Selectarea materialelor de bază: PA66 30% Nylon armat cu fibră de sticlă este utilizat, cu o rezistență la tracțiune de ≥80MPa și un modul de îndoire de ≥2500MPa, care poate rezista la presiune verticală mai mare de 50 kg fără deformare. Sunt selectate materiile prime din nailon ecologic, iar emisia de formaldehidă este ≤0.05mg/m³ testată de SGS și a trecut certificarea ignifugă UL94 V-2, ceea ce îmbunătățește rigiditatea materialului, asigurând în același timp siguranța.

Adăugare aditivă: Adăugați un lubrifiant din silicon pentru a îmbunătăți coeficientul de frecare al nylonului, astfel încât coeficientul de frecare static al procesului de ajustare este ≤0.3, iar coeficientul de frecare dinamic este ≤0.25, pentru a evita blocajele de ajustare; Adăugați antioxidanți (cum ar fi fenolii împiedicați) pentru a prelungi durata de îmbătrânire a materialului în utilizare zilnică la mai mult de 5 ani.

Optimizare structurală: Utilizați inserții metalice (cum ar fi aliaj de cupru sau oțel inoxidabil) în părți cheie, cum ar fi mânecile și angrenajele de reglare și utilizați tehnologia de încorporare a modelării prin injecție pentru a îmbunătăți forța de lipire între nylon și metal, cu o rezistență de extragere a ≥30MPA pentru a preveni fractura de oboseală plastică cauzată de reglarea pe termen lung.

3. Proiectarea structurii mecanice: tehnologie de precizie și anti-slăbire

Nucleul stabilității ajustării multidimensionale constă în proiectarea anti-grăsime a structurii mecanice:

Mecanism de reglare a înălțimii: Adoptează structura de blocare a pawl-ului de rafturi, modulul de rafturi ≥0.5, unghiul dinților 20 °, adâncimea de plasare a raftului ≥2mm și cooperează cu tensiune de primăvară (2-3N) pentru a nu asigura slăbiciunea după blocare. Echipa tehnică a Anji Xielong Furniture Co., Ltd. a optimizat distribuția de stres a angrenajelor prin analiza elementelor finite, astfel încât stresul maxim la rădăcina dintelui este ≤60% din rezistența la randament a materialului.

Mecanismul de alunecare din față-la-creștere/de la stânga la dreapta: Folosind proiectarea rulmentului cu bilă de ghidare dublă, dreptul de ghidare este ≤0.1mm/m, toleranța la diametrul bilei este ± 0,01mm, iar dopul limită (eroare de cursă ± 0,5 mm) este utilizat pentru a preveni deraierea. De exemplu, rezistența glisantă a cotierei sale 2D este controlată la 5-8N, ceea ce asigură o reglare lină și evită alunecarea accidentală.

Mecanism de rotație unghiulară: Folosind o combinație de pin de poziționare a amortizorului de frecare, cuplul de amortizor trebuie să fie setat în funcție de dimensiunea de reglare: amortizarea în mișcare din stânga-dreapta a cotierii 3D este de 1-2N ・ m, iar amortizarea cu rotație cu mai multe unghiuri a armatului 4D este de 2-3n ・ m. Pierderea de frecare este redusă prin grăsime pe bază de silicon (vâscozitate ≥1000cst), iar adâncimea de inserare a pinului de poziționare este ≥3mm pentru a se asigura că abaterea este ≤1 ° după ce unghiul este blocat.

Proiectare anti-dezlănțuire: Toate șuruburile de conectare sunt acoperite cu lipici anti-desfășurare (cum ar fi Loctite 243), iar cuplul de strângere este implementat conform standardului ISO 898-1 (cuplul cu șurub M4 2,5-3,5N ・ m) și verificat prin testul de vibrație (frecvență 20-200Hz, accelerație 5G, care a trecut 2 ore) fără lovire.

4. Controlul procesului de fabricație: gestionarea preciziei de la mucegai la asamblare

Procesul de modelare prin injecție: mucegai la cald la cald (precizie de control al temperaturii ± 2 ℃), temperatura de topire 260-280 ℃, presiunea de injecție 80-100MPa, presiunea de menținere 40-60MPa, timpul de răcire este stabilit în funcție de grosimea părții (≥30 secunde), asigurând că rata de contracție a părților de nylon este ≤0,8%și toleranța dimensională este controlată în interiorul ± 0,8%. Mucegaiul adoptă tehnologia germană de lustruire a oglinzilor (rugozitate RA≤0.2μm) pentru a reduce interferența burr -urilor de injecție asupra mecanismului de reglare.

Procesarea pieselor metalice: arbori de reglare, angrenaje și alte părți metalice sunt prelucrate prin precizie CNC, cu o toleranță dimensională de ± 0,05 mm, iar suprafața este tratată cu aliaj de zinc-nichel (grosime de placare 5-8 μm). Testul de pulverizare cu sare este ≥500 de ore fără rugină pentru a evita ajustarea de reglare cauzată de oxidarea metalelor.

Controlul calității asamblării: Stabilirea unui proces de asamblare standardizat (SOP), garda de asamblare a fiecărei îmbinări de reglare este testată printr -un gabarit (cum ar fi clearance -ul radial al arborelui de reglare a înălțimii ≤0.1mm), iar forța de strângere a șuruburilor cheie este calibrată cu o cheie de cuplu. După asamblare, se efectuează testarea funcțională 100% (reglați fiecare dimensiune de mai mult de 3 ori) pentru a elimina blocajul, zgomotul anormal și alte produse defecte.

5. Verificarea testelor: Sistem de evaluare a fiabilității multidimensionale

Test de încărcare statică: Aplicați forță verticală 100N, 50N forță față și spate și 30N forță stânga și dreaptă la sfârșitul balustradei timp de 24 de ore, măsurați deformarea ≤1mm și restaurați eroarea de poziție inițială după descărcarea ≤0,5mm. Produsele Anji Xielong Furniture Co., Ltd. trebuie să treacă testul de 3 ori sarcină nominală (forță verticală de 300N) fără deteriorare structurală.

Test dinamic de oboseală: test de ciclu în funcție de frecvența de reglare a diferitelor dimensiuni: 1D Reglare înălțime de 100.000 de ori, 2D alunecând înainte și înapoi de 50.000 de ori, reglarea unghiului 3D de 30.000 de ori. După test, slăbiciunea mecanismului este ≤0,5 mm, iar atenuarea amortizării frecării este ≤15%.

Test de adaptare a mediului: cotiata este plasată într -un mediu de -20 ℃ la 60 ℃ timp de 24 de ore fiecare, iar apoi se efectuează testul funcțional. Este necesar ca schimbarea rezistenței la temperatură extremă să fie ≤20%și nu există o fisurare sau deformare fragilă din plastic.

Test de simulare ergonomică: invitați utilizatorii de diferite tipuri de corp (înălțime 150-190cm, greutate 50-100kg) să efectueze un test de utilizare de 30 de zile pentru a colecta feedback cu privire la netezimea de reglare și fiabilitate de blocare. Satisfacția trebuie să atingă mai mult de 90 de puncte (scor complet 100).

6. Întreținerea utilizării și asistența după vânzare: extindeți ciclul de stabilitate

Instruire pentru utilizatori: Echipa tehnică oferă clienților orientări de instalare și instruire de utilizare, clarifică intervalul de ajustare (cum ar fi intervalul de reglare a înălțimii de 100-150mm) și metoda de funcționare corectă (evitați ajustarea violentă) și reduce daunele structurale cauzate de o utilizare necorespunzătoare. De exemplu, manualul său de instruire afirmă în mod specific: Reglarea cu mai multe unghiuri a cotierii 5D trebuie să fie operată în ordinea „Înălțimea, apoi în față și în spate și, în sfârșit, unghiul”.

Plan de întreținere regulat: Se recomandă utilizatorilor să curețe și să un lubrifiați mecanismul de reglare la fiecare 3 luni și să utilizeze lubrifianți pe bază de silicon uscat (cum ar fi CRC 110) pentru a pulveriza pe șinele de ghidare glisantă și arbori rotativi pentru a preveni acumularea de praf și pentru a crește rezistența. Echipa de servicii post-vânzare a companiei poate oferi servicii de întreținere la fața locului, cu un timp de răspuns de ≤24 ore.

Mecanismul de avertizare a erorilor: cotiata are un senzor de micro-mișcare încorporat (configurație opțională). Atunci când rezistența de ajustare crește anormal (depășește 150% din valoarea nominală) sau blocarea eșuează, un avertisment timpuriu este emis prin intermediul sistemului de control al scaunelor, iar utilizatorul poate contacta serviciul post-vânzare la timp pentru a evita extinderea problemei.