Care sunt caracteristicile și avantajele cotierelor de scaun multifuncțional din aliaj de aluminiu cromate în termeni de material, proces și utilizare?

Avantaje unice ale materialelor din aliaj de aluminiu placat crom

În comparație cu aliajele obișnuite de aluminiu, materialele din aliaj de aluminiu placat cu crom au diferențe semnificative în ceea ce privește duritatea, rezistența la uzură și rezistența la coroziune. Aliajele de aluminiu în sine au caracteristicile de densitate mică și greutate ușoară, care sunt potrivite pentru cotierele cu scaune cu cerințe de greutate. Placarea cromată este de a acoperi suprafața aliajului de aluminiu cu un strat de metal crom. Duritatea metalului crom este extrem de ridicată, ceea ce îmbunătățește foarte mult duritatea suprafeței aliajelor de aluminiu placat crom, ceea ce face mai puțin probabil să fie zgâriat sau purtat în uz zilnic. În ceea ce privește rezistența la coroziune, stratul de crom poate forma o peliculă de oxid dens, care izolează efectiv aerul și umiditatea din matricea din aliaj de aluminiu, reduce considerabil riscul de coroziune de oxidare a aliajelor de aluminiu și prelungește durata de serviciu a armatelor.

711-5d scaun de joc din aliaj de aluminiu crom din aliaj multifuncțional Piese de fotoliu-5D

Pașii și efectele procesului de placare cromată

-

Etapa de pretratare: curățare și pregătire de bază

Ca începutul procesului de placare cromată, sarcina de bază a etapei de pretratare este de a curăța profund cotierele din aliaj de aluminiu, de a îndepărta în mod cuprinzător uleiul, impuritățile și filmul de oxid de pe suprafață și puneți o bază solidă pentru combinația bună a stratului de placare cromată ulterioară și matricea de aliaj de aluminiu.

În ceea ce privește eliminarea petelor de ulei, de obicei se folosesc o varietate de metode de curățare. Pentru petele de ulei mai ușoare, agenții de curățare alcalin pot fi folosiți pentru tratament. Ionii de hidroxid din agentul de curățare alcalină pot reacționa cu grăsimea pe petele de ulei pentru aponifica, descompunând grăsimea în săruri de acid gras solubil în apă și glicerol, eliminând astfel petele de ulei. Pentru petele de ulei încăpățânate, solvenții organici sunt folosiți pentru curățare. Solvenții organici pot dizolva petele de ulei și se pot desprinde de grăsimea de pe suprafața balustradelor pe baza principiului LIKE DISSOLFES LIKE. În timpul procesului de curățare, balustradele din aliaj de aluminiu sunt, în general, imersate în lichidul de curățare și echipamentele de curățare cu ultrasunete sunt utilizate în același timp. Vibrațiile de înaltă frecvență generate de undele ultrasonice pot forma nenumărate bule minuscule în lichid. Aceste bule vor genera un impact puternic atunci când vor izbucni, îmbunătățind în continuare efectul de curățare și asigurându -se că petele de ulei sunt eliminate complet.

Îndepărtarea impurității nu trebuie ignorată nici. Impuritățile pot proveni din resturi reziduale, praf, etc. în procesul de producție. Dacă aceste substanțe rămân pe suprafața balustradei, acestea vor afecta planeitatea și adeziunea stratului de placare cromată. Metodele comune de curățare mecanică, cum ar fi sablarea, folosesc nisip pulverizat de mare viteză pentru a lovi suprafața de balustradă pentru a îndepărta impuritățile. În același timp, poate forma, de asemenea, un anumit grad de rugozitate pe suprafață, să crească zona de contact între stratul de placare cromată și substrat și să îmbunătățească aderența. Cu toate acestea, intensitatea și timpul de sablare trebuie să fie strict controlate. Intensitatea excesivă sau mult timp poate provoca deteriorarea excesivă a suprafeței aliajului de aluminiu, afectând rezistența și aspectul balustradei.

Îndepărtarea filmului de oxid necesită utilizarea metodelor chimice. Deși filmul de oxid de pe suprafața aliajului de aluminiu poate juca un rol protector într -o anumită măsură, nu este favorabil adeziunii stratului de placare cromată. Soluțiile acide, cum ar fi o soluție mixtă de acid azotic și acid hidrofluoric, sunt de obicei utilizate pentru a grava balustrada. Soluția acidă va reacționa chimic cu pelicula de oxid și o va dizolva și o va elimina. În timpul operației, concentrația soluției și timpul de gravare trebuie controlate cu exactitate. Dacă concentrația este prea mare sau timpul este prea lung, substratul din aliaj de aluminiu poate fi corodat excesiv, ceea ce duce la o dimensiune mai mică și o rezistență redusă a balustradei; Dacă concentrația este prea mică sau timpul este prea scurt, filmul de oxid nu va fi eliminat complet, afectând efectul de placare cromată.

Dacă curățarea nu este completă în stadiul de pre-tratament, uleiul rezidual și impuritățile vor împiedica depunerea ionilor de crom pe suprafața aliajului de aluminiu în timpul procesului de placare cromată. Uleiul va forma un strat de izolare la suprafață, ceea ce face imposibilă ionii de crom să contacteze matricea din aliaj de aluminiu; Impuritățile vor deveni defecte în stratul de placare cromată, provocând bule și decojire în stratul de placare cromată, ceea ce afectează grav calitatea și durata de viață a balustradei.

-

Etapa de activare pre-placare: Îmbunătățirea activității suprafeței

După finalizarea curățării pre-tratament, balustrada din aliaj de aluminiu intră în etapa de activare pre-placare. Scopul acestei etape este de a face suprafața aliajului de aluminiu să fie extrem de activă prin tratarea soluțiilor chimice și să -i îmbunătățească în continuare adeziunea la stratul de placare cromată.

În general, acidul sulfuric diluat sau soluția de acid clorhidric este utilizat pentru a activa balustrada. În soluție, atomii de pe suprafața aliajului de aluminiu vor reacționa cu ionii de hidrogen din soluție, făcând atomii de suprafață într -o stare activă instabilă. Acest proces va forma gropi minuscule și proeminențe pe suprafața aliajului de aluminiu, va crește rugozitatea suprafeței și suprafața specifică și va oferi astfel mai multe situri pentru depunerea ionilor de crom. În același timp, procesul de activare poate îndepărta, de asemenea, filmul de oxid extrem de subțire, care poate rămâne după pre-tratament, asigurându-se că ionii de crom pot contacta direct suprafața proaspătă a aliajului de aluminiu în timpul procesului de placare cromată.

Timpul de tratament de activare și concentrația soluției trebuie, de asemenea, controlate cu precizie. Dacă timpul este prea scurt, activarea suprafeței nu este suficientă și adeziunea nu poate fi îmbunătățită eficient; Dacă timpul este prea lung, poate provoca coroziune excesivă la suprafața aliajului de aluminiu. Concentrația soluției trebuie, de asemenea, ajustată în funcție de compoziția și starea de suprafață a aliajului de aluminiu. Concentrația corespunzătoare poate asigura efectul de activare fără a deteriora substratul.

-

Procesul de placare a cromului: legătura de depunere a cheilor

Procesul de placare cromată este nucleul întregului proces. Prin scufundarea balustradei tratate în soluția de placare cromată, ionii de crom sunt reduse și depuse pe suprafața balustradei sub acțiunea curentului pentru a forma un strat de placare cromată.

Soluția de placare cromată conține de obicei acid cromic ca componentă principală și aditivi, cum ar fi acidul sulfuric. Acidul cromic va ioniza ionii de crom în soluție. Când balustrada este conectată la circuit ca catod, sub acțiunea câmpului electric, ionii de crom din soluție se vor muta pe suprafața balustradei, vor obține electroni la suprafață și vor fi reduse la crom metalic, depunând astfel pentru a forma un strat de placare crom.

Grosimea și uniformitatea stratului de placare cromată sunt afectate de mulți factori, cum ar fi timpul de electroplație și densitatea curentului. Timpul de electroplație determină în mod direct cantitatea de depunere de ioni de crom. Cu cât este mai lung, cu atât este mai gros stratul de placare cromată. Cu toate acestea, timpul de electroplație prea lung nu numai că va crește costurile de producție, dar poate provoca și probleme precum rugozitatea și fisurile în stratul de placare cromată. Densitatea curentă afectează rata de depunere și uniformitatea de distribuție a ionilor de crom. O densitate de curent mai mare poate accelera viteza de placare a cromului, dar dacă este prea mare, va forma o rată de depunere excesiv de mare local pe suprafața de balustradă, ceea ce duce la o grosime neuniformă a stratului de placare cromată și chiar la scorcire, înnegrire și alte fenomene. Prin urmare, este necesar să se ajusteze cu exactitate timpul de electroplație și densitatea curentului în funcție de cerințele de formă, dimensiune și calitate ale balustradei și a stratului de placare cromată pentru a se asigura că pe suprafața de balustradă se formează un strat de placare cromată uniformă, densă și moderat groasă. Acest lucru nu poate îmbunătăți doar rezistența la uzură a balustradei, ceea ce o face mai rezistentă la zgârieturi în utilizarea zilnică, dar, de asemenea, oferă balustradei un aspect luminos și frumos, îmbunătățind calitatea generală a produsului.

-

Etapa post-tratament: Îmbunătățirea performanței și protecției

După finalizarea placării cromate, începe etapa post-tratament. Această etapă implică în principal curățarea și uscarea balustradelor cromate, iar unele dintre ele vor fi sigilate pentru a-și îmbunătăți în continuare performanța anticorroziunii.

Scopul curățării este de a îndepărta soluția reziduală de placare cromată pe suprafața balustradei. Dacă rămâne soluția, substanțele chimice din ea pot coroda stratul de placare cromată și substratul din aliaj de aluminiu în timpul utilizării ulterioare. Curățarea adoptă de obicei o metodă de spălare a apei cu mai multe etape, clătiți mai întâi cu apă curentă pentru a îndepărta cea mai mare parte a soluției, apoi clătiți cu apă deionizată pentru a se asigura că nu există substanțe chimice reziduale la suprafață.

Procesul de uscare trebuie, de asemenea, să fie operat cu precauție. Dacă uscarea nu este minuțioasă, umiditatea reziduală poate forma pete de apă pe suprafața stratului de placare cromată, afectând aspectul și poate provoca, de asemenea, coroziune locală. În general, uscarea aerului cald sau uscarea în vid este utilizată pentru a evapora rapid umiditatea pe suprafața balustradei la temperatura și timpul corespunzător.

Tratamentul de sigilare este un mijloc important pentru îmbunătățirea în continuare a performanței anticorroziunii. Prin acoperirea unei pelicule de protecție pe suprafața stratului de placare cromată, cum ar fi o acoperire organică sau o acoperire anorganică, poate izola eficient aerul și umiditatea de stratul de placare cromată și poate extinde durata de viață a balustradei. Acoperirile organice pot fi aplicate prin pulverizare sau scufundare pentru a forma un film uniform, cu o bună flexibilitate și rezistență la vreme; Acoperirile anorganice formează, de obicei, o peliculă chimică densă pe suprafața stratului cromată prin tratamentul de conversie chimică pentru a-și îmbunătăți rezistența la coroziune.

Controlul calității procesului de producție

-

Achiziții la materii prime: punerea bazei pentru calitate

Achiziționarea materiei prime este legătura de pornire a producției. Screeningul strict al materialelor din aliaj de aluminiu este primul pas pentru a asigura calitatea produsului. La achiziționare, compoziția chimică și proprietățile mecanice ale aliajelor de aluminiu trebuie testate complet. În ceea ce privește compoziția chimică, raportul de conținut dintre principalele elemente de aliere din aliajele de aluminiu afectează în mod direct performanța sa. De exemplu, magneziul poate îmbunătăți rezistența și rezistența la coroziune a aliajelor de aluminiu, siliciul își poate îmbunătăți proprietățile de turnare, iar cuprul poate spori duritatea și rezistența. Personalul de cumpărare trebuie să utilizeze echipamente profesionale, cum ar fi spectrometre, pentru a măsura cu exactitate diverse elemente din materialele din aliaj de aluminiu pentru a se asigura că compoziția lor respectă standardele prestabilite. Dacă conținutul unui anumit element este prea mare sau prea mic, acesta va avea un efect negativ asupra performanței ulterioare de procesare și va utiliza performanța balustradei. De exemplu, conținutul insuficient de element de aliere poate determina ca balustrada să fie insuficient de puternic și să nu poată rezista presiunii în uz normal.

Pe lângă compoziția chimică, testarea proprietății mecanice este, de asemenea, indispensabilă. Prin testarea la tracțiune, se pot obține indicatori cheie, cum ar fi rezistența la tracțiune, rezistența la randament și alungirea materialelor din aliaj de aluminiu. Rezistența la tracțiune reflectă capacitatea materialului de a rezista la fractura de tracțiune, rezistența la randament indică valoarea stresului atunci când materialul începe să producă o deformare plastică evidentă, iar alungirea reflectă plasticitatea materialului. Doar atunci când acești indicatori de performanță mecanică îndeplinesc cerințele specificate, materialul din aliaj de aluminiu poate avea o rezistență suficientă, duritate și plasticitate pentru a satisface producția și prelucrarea balustradelor și nevoilor de utilizare reală. În plus, calitatea de suprafață a materiilor prime nu poate fi ignorată. Este necesar să verificați dacă există defecte, cum ar fi fisuri, găuri de nisip, incluziuni, etc. Pe suprafața materialului pentru a evita defectele de suprafață care afectează procesarea ulterioară și calitatea produsului finit.

-

Link de topire a aliajului din aluminiu: Control Parametri de bază

Topirea din aliaj de aluminiu este un pas cheie în transformarea materiilor prime în materiale adecvate și este crucial să controlezi temperatura și timpul de topire. În stadiul incipient al topirii, cuptorul trebuie să fie încălzit la o temperatură adecvată pentru a topi treptat materiile prime din aluminiu din aluminiu. Când temperatura este prea scăzută, aliajul de aluminiu nu poate fi topit complet și un număr mare de defecte, cum ar fi porii și incluziunile de zgură vor fi generate în interior. Acești pori vor slăbi rezistența structurală a balustradei și vor deveni cu ușurință sursa de expansiune a fisurilor atunci când sunt supuse forțelor externe; Incluziunile de zgură vor distruge continuitatea materialului și vor reduce performanța generală a balustradei.

Dacă temperatura de topire este prea mare sau timpul este prea lung, elementele de aliere din aliajul de aluminiu vor fi arse. De exemplu, magneziul este ușor oxidat și volatilizat la temperaturi ridicate, ceea ce duce la o scădere a conținutului de magneziu în aliaj, slăbind astfel rezistența și rezistența la coroziune a aliajului de aluminiu. În același timp, topirea pe termen lung la temperatură ridicată va face, de asemenea, boabele din aliaj de aluminiu grosier, va reduce duritatea materialului și va face ca balustrada să fie mai probabil să se rupă atunci când este afectat. Pentru a controla cu exactitate procesul de topire, senzorii de temperatură, cum ar fi termocuplele, sunt de obicei folosiți în producție pentru a monitoriza temperatura în cuptor în timp real, iar puterea de încălzire este ajustată printr -un sistem de control automat pentru a se asigura că temperatura este stabilă într -un interval adecvat. Pentru timpul de topire, acesta va fi stabilit în mod rezonabil în funcție de factori precum tipul de aliaj de aluminiu și cantitatea de furaje, iar o persoană dedicată va fi aranjată timpului și monitorizării pentru a evita afectarea performanței materiale din cauza unui control necorespunzător al timpului.

-

Proces de modelare: dimensiunea și aspectul garanției

Turnarea la cotier este o etapă importantă pentru a oferi produsului produsului. Indiferent dacă este vorba de morți, de forjare sau de alte procese de modelare, precizia dimensională și calitatea suprafeței cotierii trebuie să fie strict garantate. În procesul de turnare a matriței, proiectarea și precizia fabricării matriței afectează în mod direct dimensiunea cotierului. Abaterea dimensională a matriței va face ca cotierul modelat să nu îndeplinească cerințele de proiectare și nu poate fi asamblat normal cu alte părți ale scaunului. Prin urmare, după procesarea matriței, este necesar să se utilizeze echipamente de detectare de înaltă precizie, cum ar fi un instrument de măsurare cu trei coordonate pentru a-și măsura dimensiunile cheie pentru a se asigura că eroarea este controlată într-un interval foarte mic.

În timpul procesului de turnare a matriței, parametrii de turnare a matriței, cum ar fi presiunea de turnare a matriței, viteza de turnare a matriței și temperatura mucegaiului vor afecta, de asemenea, calitatea cotierei. Dacă presiunea de turnare a matriței este insuficientă, lichidul din aliaj de aluminiu nu poate umple complet cavitatea matriței, ceea ce va provoca probleme precum lipsa de material și suprafața neuniformă a cotierei; Dacă viteza de turnare a matriței este prea rapidă, lichidul din aliaj de aluminiu va genera turbulențe în cavitate și va intra în aer pentru a forma pori. În procesul de forjare, controlul parametrilor, cum ar fi raportul de forjare, temperatura de forjare și numărul de forjare este crucial. Raportul de forjare adecvat poate rafina boabele din aliaj de aluminiu și poate îmbunătăți proprietățile mecanice ale materialului; Dar temperatura necorespunzătoare de forjare și numărul de ori pot provoca fisuri sau structură neuniformă în interiorul balustradei. După ce se formează balustrada, este necesar să se inspecteze cu atenție calitatea suprafeței sale prin inspecție vizuală, inspecție la atingere etc. pentru a evita defecte precum inegalitatea de suprafață și burrs.

-

Link de placare cromată: asigurați -vă calitatea acoperirii

Pe lângă faptul că urmează strict parametrii procesului de placare a cromului, legătura de placare cromată este esențială și pentru detectarea calității stratului de placare cromată. În timpul procesului de placare a cromului, ușoare abateri ale parametrilor precum timpul de electroplație, densitatea curentului și compoziția soluției de placare cromată pot afecta calitatea stratului de placare cromată. Pentru a asigura stabilitatea parametrilor, linia de producție va fi echipată cu echipamente speciale de monitorizare a parametrilor, cum ar fi senzori curente, analizoare de compoziție a soluției etc., pentru a monitoriza și ajusta automat parametrii relevanți în timp real.

Pentru detectarea calității stratului de placare cromată, testul de pulverizare cu sare este adesea utilizat pentru a testa rezistența la coroziune a acestuia. Bandrailul placat crom este plasat într-o cameră de testare a pulverizării cu sare pentru a simula mediul dur de umiditate ridicată și spray ridicat de sare. Performanța anti-coroziune a stratului placat crom este evaluată observând dacă rugina sau peelingul are loc în timpul specificat. Testul de duritate este utilizat pentru a testa duritatea stratului placat crom. Metodele comune de testare includ testul de duritate Rockwell și testul de duritate Vickers. Prin aplicarea unei anumite sarcini pe suprafața stratului placat crom și măsurând dimensiunea indentării pentru a calcula valoarea de duritate, se asigura că stratul cromat are o duritate suficientă pentru a satisface cerințele de rezistență la uzură în utilizarea zilnică. În plus, este testată și uniformitatea grosimii stratului crom. Grosimea stratului cromate în diferite părți ale balustradei este măsurată folosind echipamente, cum ar fi un spectrometru de fluorescență cu raze X pentru a evita supra-grosimea locală sau excesul de subțire.

-

Asamblare și testare a produsului finit: control final

După ce produsul finit este asamblat, balustrada trebuie testată pentru performanțe generale, care este ultimul punct de control de calitate înainte ca produsul să părăsească fabrica. În ceea ce privește testarea capacității de încărcare, sarcina corespunzătoare va fi aplicată în funcție de standardul de proiectare a balustradei pentru a observa dacă balustrada este deformată sau ruptă. De exemplu, presiunea exercitată de brațul uman în timpul utilizării normale și forța de impact neașteptată care poate apărea sunt simulate pentru a se asigura că cotiera poate menține stabilitatea structurală în diferite condiții de muncă.

Pentru cotiere multifuncționale cu piese mobile, testul de flexibilitate al pieselor mobile este esențial. Prin reglarea în mod repetat a înălțimii, unghiului și a altor părți mobile ale cotierei, verificați dacă funcționarea acesteia este lină și dacă există probleme precum blocajul și zgomotul anormal. În același timp, părțile de conectare ale pieselor mobile vor fi, de asemenea, testate pentru rezistență pentru a preveni pericolele de siguranță, cum ar fi slăbirea și căderea în timpul utilizării frecvente. În plus, apariția cotierei va fi inspectată în cele din urmă, inclusiv dacă există zgârieturi și diferențe de culoare pe stratul de placare cromată, indiferent dacă suprafața cotierului este netedă și plană, etc. Numai produse care îndeplinesc cerințele pot fi în cele din urmă expediate și livrate utilizatorului.

Printr -un control strict al calității fiecărei legături cheie în procesul de producție cotiere cu scaun multifuncțional din aliaj placat cu crom , de la selecția atentă a materiilor prime până la inspecția cuprinzătoare a produselor finite, fiecare pas întruchipează urmărirea calității, asigurându -se că produsul final poate îndeplini standarde ridicate în ceea ce privește performanța, calitatea și aspectul și răspunde nevoilor pieței și ale utilizatorilor.

O gamă largă de scenarii de aplicație

În plus față de scaunele de birou, cotierele cu scaune multifuncționale cu aliaj de aluminiu placat cu crom au, de asemenea, o gamă largă de aplicații. În domeniul transportului public, cum ar fi scaunele de avion și scaunele de tren de mare viteză, caracteristicile sale ușoare și de înaltă rezistență îndeplinesc cerințele de transport pentru scaune ușoare și de siguranță. În același timp, placarea cromată îi permite să rămână frumoasă chiar și sub utilizare frecventă. În locurile medicale, cum ar fi scaunele de așteptare în spital și scaunele de antrenament de reabilitare, rezistența la coroziune a cotierelor din aliaj de aluminiu placat cu crom este ușor de curățat și dezinfectat, ceea ce poate preveni eficient creșterea germenilor, iar caracteristicile sale multifuncționale pot satisface nevoile de utilizare ale diferiților pacienți. În locurile de agrement, cum ar fi scaunele de teatru și scaunele de auditorium, aspectul său frumos și experiența de utilizare confortabilă îmbunătățesc calitatea mediului general.

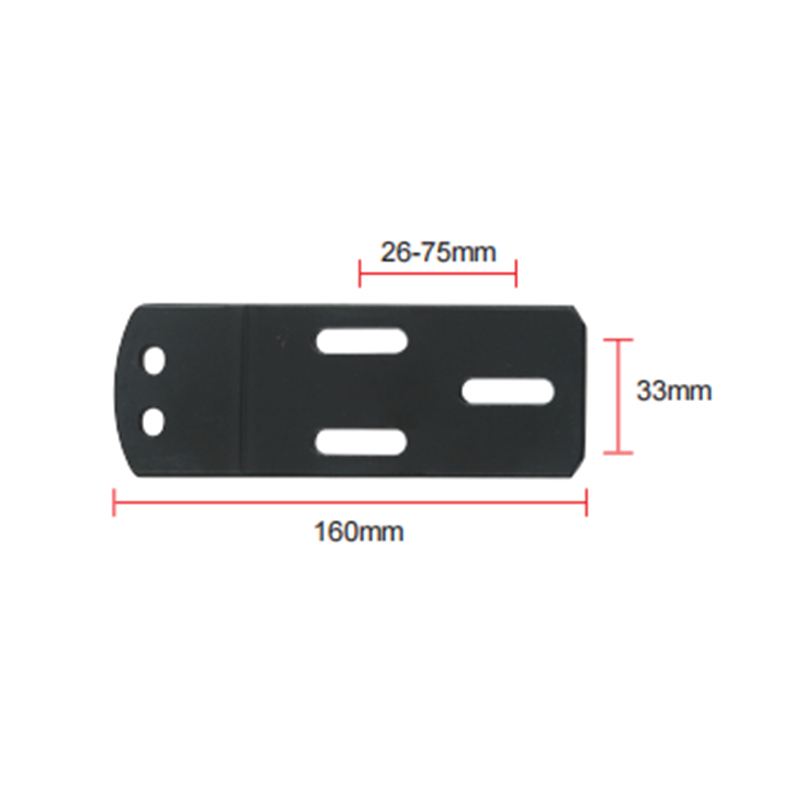

Manifestarea și realizarea caracteristicilor multifuncționale

Caracteristicile multifuncționale ale cotierelor cu scaun multifuncțional din aliaj de aluminiu placat cu crom sunt reflectate în principal în reglabilitate, confort și practic. În ceea ce privește reglarea, printr -un design structural special, cum ar fi utilizarea șinelor de diapozitive, a balamalelor și a altor componente, înălțimea și unghiul cotierelor pot fi ajustate pentru a se adapta utilizatorilor de diferite înălțimi și obiceiuri de utilizare. În ceea ce privește confortul, forma de suprafață a cotierei este concepută ergonomic pentru a se potrivi curbei brațului și a reduce presiunea asupra brațului cauzată de utilizarea pe termen lung. Practicitatea se reflectă în unele funcții suplimentare. De exemplu, unele cotiere au spațiu de depozitare pentru obiecte mici; Unele cotiere au porturi de încărcare integrate pentru a răspunde nevoilor de încărcare ale dispozitivelor electronice ale utilizatorilor. Aceste funcții sunt obținute printr -o combinație de componentă și o combinație de componente rezonabile, care nu numai că asigură puterea și stabilitatea cotierei, dar îi oferă și mai multă valoare de utilizare.

Protecția mediului și reciclarea avantajelor

În comparație cu cotierele de scaun din alte materiale, cotierele cu scaun multifuncțional din aliaj de aluminiu placat cu crom au avantaje evidente în protecția mediului și reciclabilitatea. Aliaj de aluminiu în sine este un material metalic reciclabil. După ce s -a încheiat durata de viață a cotierei, acesta poate fi reciclat și remediat pentru a face noi produse din aliaj de aluminiu, reducând deșeurile de resurse. Procesul de placare cromată se îmbunătățește constant în ceea ce privește protecția mediului. Noul proces de placare a cromului folosește mai mult lichid de electroplație și metode de tratament pentru a reduce riscul de poluare a metalelor grele. Mai mult decât atât, cotiata din aliaj de aluminiu placat cu crom are o durată de viață lungă, ceea ce reduce frecvența înlocuirii produsului și reduce indirect consumul de energie și poluarea mediului în procesul de producție.

Influența factorilor de topire asupra performanței

În timpul procesului de producție, temperatura de topire și timpul aliajului de aluminiu au un impact semnificativ asupra puterii și durității cotierei. Temperatura de topire adecvată poate topi complet aliajul de aluminiu și poate asigura distribuția uniformă a elementelor din aliaj, îmbunătățind astfel rezistența și duritatea cotierii. Dacă temperatura este prea mare, elementele de aliaj cu punct de topire scăzută din aliajul de aluminiu se vor volatiliza în cantități mari, ceea ce duce la modificări ale compoziției din aliaj și la reducerea proprietăților mecanice ale cotierei; Dacă temperatura este prea scăzută, aliajul de aluminiu nu poate fi topit complet și există particule de metal nemeltate în interior, care vor forma puncte de concentrare a tensiunii, va reduce duritatea cotierei și va face ușor de rupt în timpul utilizării. Timpul de topire este, de asemenea, important. Dacă timpul este prea scurt, elementele din aliaj nu pot fi complet dizolvate și difuze, afectând performanța cotierei; Dacă timpul este prea lung, acesta va crește consumul de energie și poate determina, de asemenea, ca aliajul de aluminiu să absoarbă aerul, să producă defecte precum porii și să reducă rezistența și duritatea cotierii.

Considerații de design al aspectului

Proiectarea aspectului din aliaj de aluminiu placat cu crom, cu scaunul multifuncțional al scaunului de aluminiu, are o idee unică în echilibrarea esteticii și practicilor. În ceea ce privește culoarea, placarea cromată în sine oferă cotiajului un aspect strălucitor, metalic, iar cea mai comună culoare este argintul luminos. Această culoare nu este doar la modă și frumoasă, dar îmbunătățește și nota generală a scaunului. În ceea ce privește designul stilului, acesta va fi proiectat în combinație cu ergonomia și scenariile de utilizare. De exemplu, pe scaunele de birou, cotierele sunt simple și netede, ceea ce este convenabil pentru utilizatori să -și plaseze și să -și mute brațele în mod natural; Pe scaunele de agrement, pot fi utilizate forme mai rotunjite și curbe pentru a crește confortul și frumusețea vizuală. În același timp, tratamentul cu marginea cotierelor va acorda, de asemenea, atenție detaliilor pentru a evita colțurile ascuțite și pentru a preveni zgârieturile utilizatorilor.

Beneficii pentru sănătatea utilizatorului

Utilizarea cotierelor cu scaune multifuncționale din aliaj de aluminiu placat cu crom poate aduce utilizatorilor multe beneficii pentru sănătate. Designul său ergonomic poate oferi un sprijin bun pentru brațe și umeri. În scenele de birou, pentru utilizatorii care folosesc calculatoarele pentru o lungă perioadă de timp, cotierele cu înălțime și unghi adecvat pot reduce presiunea asupra brațelor și a umerilor, pot evita oboseala și durerile musculare cauzate de brațele atârnate sau posturi necorespunzătoare și să reducă riscul de boli, cum ar fi pernethrita umărului și spondiloza cervicală. Pentru persoanele cu mobilitate limitată sau vârstnici, o cotieră robustă și moderat înaltă îi poate ajuta să se ridice și să se așeze, să ofere protecție împotriva siguranței și să reducă posibilitatea căderii și rănirii.

Puncte de întreținere

Odată cu creșterea duratei de viață a serviciului, menținerea cotierelor cu scaun multifuncțional din aliaj de aluminiu placat, trebuie să acorde atenție unor puncte cheie. În utilizarea zilnică, evitați zgârierea suprafeței cotierei cu obiecte ascuțite pentru a preveni deteriorarea placării cromate. Când curățați, folosiți o cârpă umedă moale pentru a șterge. Dacă există pete încăpățânate, utilizați un detergent neutru și evitați utilizarea detergenților acid sau alcalin pentru a evita coroziunea placării cromate și a substratului din aliaj de aluminiu. Pentru Piese de cotieră reglabile , verificați în mod regulat dacă piesele lor de conectare sunt libere, strângeți -le la timp și asigurați -vă utilizarea normală a cotierei. Dacă se constată că stratul de placare cromată este parțial detașat, ar trebui reparat la timp pentru a preveni coroziunea de oxidare a substratului din aliaj de aluminiu după expunere, ceea ce va afecta performanța și aspectul cotului.

Simțiți -vă liber să ne contactați

Simțiți -vă liber să ne contactați

- Legături rapide de produs

- Fortoresc pentru scaun de birou

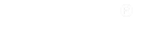

- Placă de oțel hardware

- Suprafața PU poliuretanică

- Rotiri

- Informații de contact

- Parcul industrial Tangpu, județul Anji, orașul Huzhou, provincia Zhejiang, China

- [email protected]

- +86-13567973388